Тайванско качество китайска цена MVP1166 Машинен център

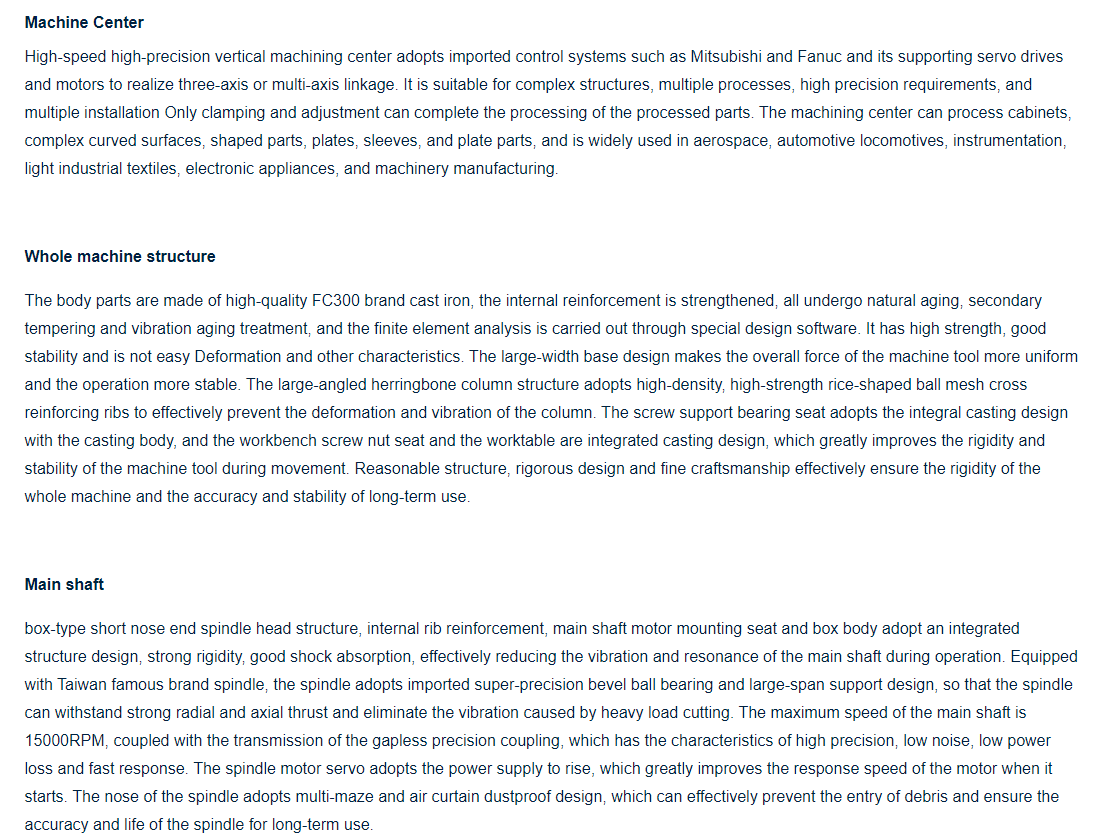

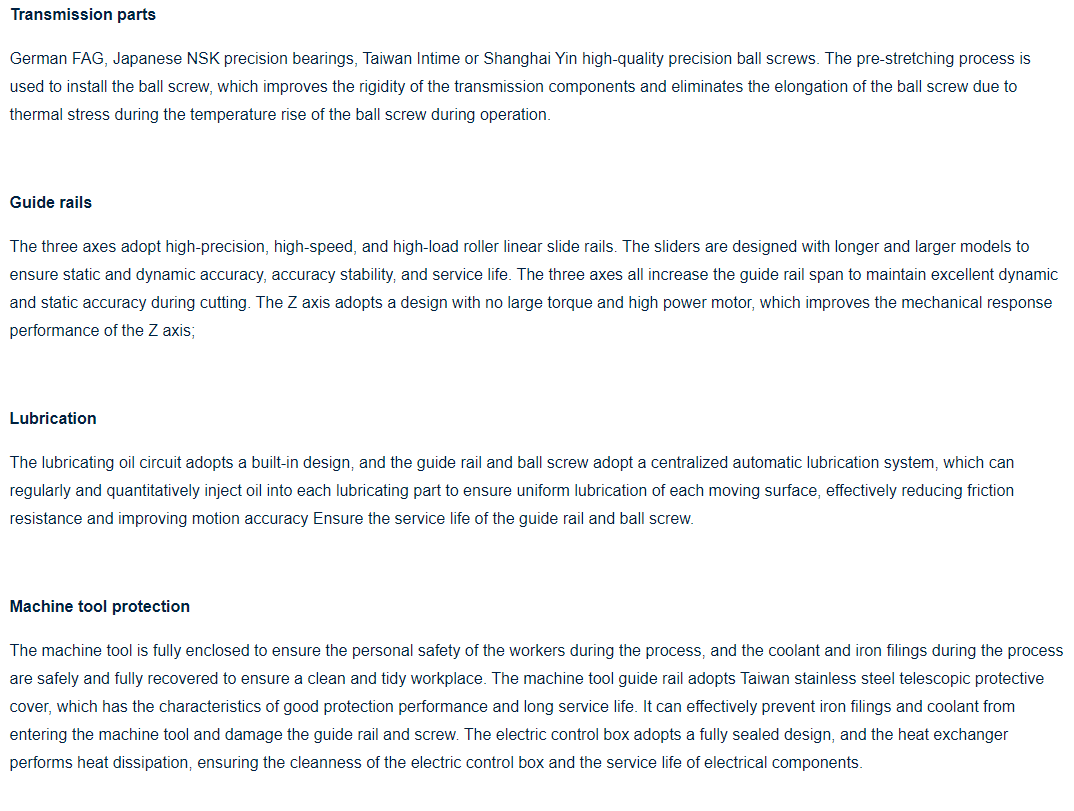

Основните технически параметри

Размер на обработката

| Модел | Единица | Най-ценен играч 1166 |

| Работна маса | ||

| Размер на таблицата | мм (инч) | 1200×600 (48×24) |

| T—размер на солите (брой солти x ширина x разстояние) | мм (инч) | 5×18×110(0,2×0,7×4,4) |

| Максимално натоварване | кг (фунти) | 800(1763.7) |

| Пътуване | ||

| Ход по оста X | мм (инч) | 1100(44) |

| Y-ход по оста | мм (инч) | 600(24) |

| Z—ход по оста | мм (инч) | 600(25) |

| Разстояние от върха на шпиндела до масата | мм (инч) | 120-720(4.8-28.8) |

| Разстояние от центъра на шпиндела до повърхността на колоната | мм (инч) | 665(26.6) |

| Шпиндел | ||

| Конус на шпиндела | тип | БТ40 |

| Скорости на шпиндела | обороти в минута | 10000/12000/15000 |

| Карай | тип | Колан-tvpe/Директно свързан/Директно свързан |

| Скорост на подаване | ||

| Скорост на подаване при рязане | м/мин (инч/мин) | 10(393.7) |

| Бързо движение по осите (X/Y/Z) | м/мин (инч/мин) | 36/36/30 |

| (X/Y/Z) бърза скорост на движение | м/мин (инч/мин) | 1417.3/1417.3/1181.1 |

| Система за автоматична смяна на инструменти | ||

| Тип инструмент | тип | БТ40 |

| Капацитет на инструмента | набор | Рамо 24T |

| Максимален диаметър на инструмента | м (инч) | 80(3.1) |

| Максимална дължина на инструмента | м (инч) | 300(11.8) |

| Максимално тегло на инструмента | кг (фунти) | 7(15.4) |

| Смяна на инструмент на инструмент | сек | 3 |

| Мотор | ||

| Задвижващ мотор на шпиндела Непрекъсната работа / 30 мин. номинална мощност | (кВт/к.с.) | Мицубиш 7.5/11 (10.1/14.8) |

| Серво задвижващ мотор X, Y, Z оси | (кВт/к.с.) | 3.0/3.0/3.0 (4/4/4) |

| Площ и тегло на машината | ||

| Площ на пода | мм (инч) | 3900×2500×3000 (129,9×98,4×118,1) |

| Тегло | кг (фунти) | 7800(17196.1) |

Осигуряване на качеството

По време на сглобяването на фюзелажа, всеки процес се контролира качеството в съответствие с 50% толеранс на националния стандарт, което ефективно намалява общото отклонение, причинено от кумулативната грешка. След завършване на сглобяването, се извършва 72 часа работа на копирната машина, за да се наблюдават различни показатели като шум, вибрации, бързо движение и смяна на инструменти. За проверка на машинния инструмент, проверка на пробната обработка на детайлите, проверка на тежкото рязане и проверка на твърдото нарязване на резба се използва модерно оборудване като лазерен интерферометър, сферична щанга, инструмент за динамичен баланс и трикоординатен измервателен инструмент, за да се гарантира, че всички характеристики отговарят на високите изисквания за качество на завода.

Използвайте среда

1. Работна температура на околната среда на оборудването: 10 ℃ ~ 40 ℃.

2. Относителна влажност на работната среда: трябва да се контролира в рамките на 75%.

3. Оборудването трябва да избягва излъчването и вибрациите от други източници на по-висока топлина, за да се избегне повреда на машинния инструмент или загуба на точност на машинния инструмент.

4. Напрежение: 3 фази, 380V, колебание на напрежението в рамките на ± 10%, честота на захранването: 50HZ.

Ако напрежението в зоната на използване е нестабилно, машината трябва да бъде оборудвана с регулирано захранване, за да се осигури нормалната ѝ работа.

5. Въздушно налягане: За да се осигури нормалната работна производителност на оборудването, ако сгъстеният въздух на източника на въздух не отговаря на изискванията на източника на въздух, преди всмукването на въздуха в машинния инструмент трябва да се добави устройство за пречистване на източника на въздух (обезвлажняване, обезмасляване, филтриране).

6. Машината трябва да има надеждно заземяване: заземяващият проводник е меден, диаметърът на проводника не трябва да бъде по-малък от 10 mm², а съпротивлението на заземяването е по-малко от 4 ома.

7. Заземяващият проводник на всяка CNC машина трябва да бъде свързан към отделен заземителен прът.

8. Метод на заземяване: Забийте меден прът с диаметър около Φ12 мм в земята на дълбочина 1,8 ~ 2,0 м. Заземителният проводник (диаметърът на проводника не е по-малък от диаметъра на захранващия кабел) трябва да бъде надеждно свързан към заземителния прът с винтове.